不良ゼロ宣言

不良品を製造しないために製造工程を最適化し、社員一人ひとりがよりよい製品を作ることを心がけます。また、万が一製品の不具合が発生した場合も不良品が社外に流出しないように検査体制を徹底します。

お客様ニーズに合わせた柔軟な対応

品質、価格、納期についての考え方・要求はお客様により様々です。綿密な打合せを行うことでお客様それぞれのニーズを把握し、お客様の要求に対して最適な対応をさせて頂きます。

検査体制

材料受入検査

|

材料受け入れ時に、材料の種類やサイズに間違いがないか、キズや打痕などの問題がないか、といった検査を行います。 |

製品加工時の全数検査

|

同一設備で同じ製品を加工していても、日中の温度変化や設備の温度変動、刃物の切れ味の変化などにより精度が変わってくることがあります。 当社では、すべての加工工程ごとに製造担当者が加工し終わった製品の全数に対して、外観目視検査やゲージを使った寸法チェックを行います。そのため、不良品の製造を早い段階で防ぐことが可能です。 |

外注品の受入検査

外注加工先で製造している製品に関しても、すべての製品に対して検査を行います。

最終全数検査

|

各加工工程で全数検査を行いますが、最終工程で再度全数の品質検査を行います。品質管理部の担当者がより厳しい目で品質チェックすることで、万が一の不良品の流出を食い止めます。 |

書類作成

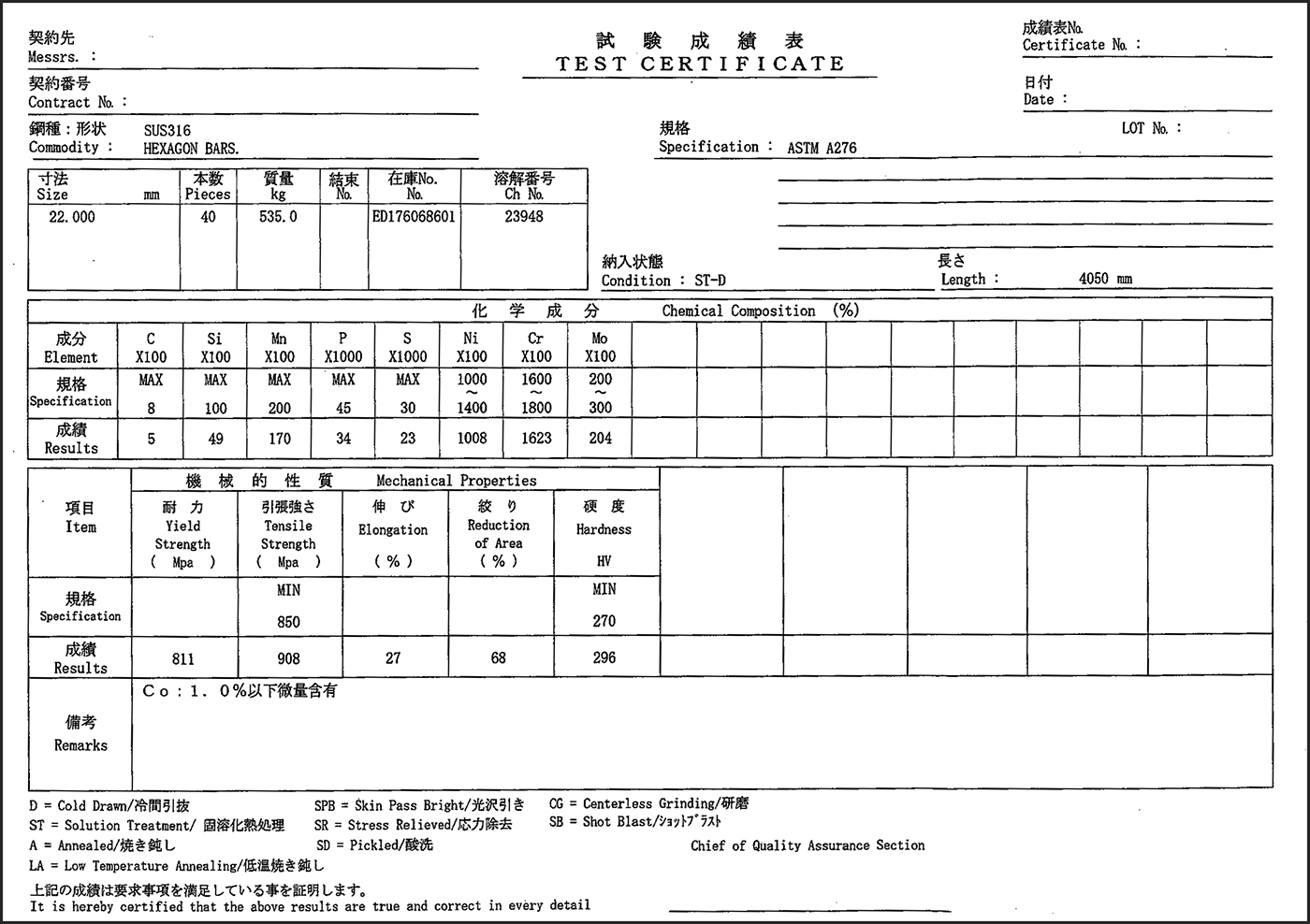

検査成績表の作成

|

最終品質検査工程で製品全数に対してお客様からの要求仕様に基づいた品質チェックを行い、検査成績表を発行します。お客様の仕様に合わせた書類の作成も可能です。 |

ミルシートの発行

|

加工製品の精度が正確でもそもそも材料が間違っていては話になりません。納品した商品が間違いなくお客様が要求された材料で製造されているかどうかを証明するための、ミルシートを発行致します。 |